Actions correctives : comment les fabricants résolvent les problèmes de qualité

nov., 26 2025

nov., 26 2025

Quand une pièce défectueuse sort d’une ligne de production, ce n’est pas juste un problème de fabrication. C’est un signal d’alerte. Et la différence entre un fabricant qui répare et un fabricant qui corrige, c’est tout ce qui sépare une réparation temporaire d’une amélioration durable. Les actions correctives ne sont pas des bandages. Ce sont des interventions chirurgicales sur les causes profondes des défauts.

Qu’est-ce qu’une action corrective, vraiment ?

Beaucoup confondent correction et action corrective. Corriger, c’est arrêter la ligne, jeter la pièce, ajuster une vis. C’est rapide. Mais ça ne change rien à la cause. Une action corrective, elle, cherche pourquoi cette pièce était défectueuse. Est-ce que la machine n’était pas étalonnée ? Est-ce que le technicien n’a pas reçu la bonne formation ? Est-ce que le matériau venait d’un fournisseur non vérifié ?

Les normes comme l’ISO 13485 pour les dispositifs médicaux ou les cGMP pour les pharmaceutiques imposent que chaque action corrective soit documentée, validée et prouvée efficace. Ce n’est pas une simple note dans un classeur. C’est une preuve juridique que vous avez compris le problème et que vous l’avez résolu pour de bon.

Les six étapes d’une action corrective efficace

Une action corrective bien faite suit un processus en six étapes, reconnu dans l’industrie depuis des décennies. Il ne s’agit pas de les sauter pour aller plus vite.

- Identifier l’événement : Un défaut est détecté. Cela peut venir d’un contrôle qualité, d’un client mécontent, ou d’un capteur sur la ligne. La clé : noter tout de suite. Date, heure, numéro de lot, machine concernée.

- Évaluer la gravité : Est-ce un défaut mineur (petite rayure) ou critique (pièce dangereuse pour le patient) ? Cela détermine la vitesse de réponse et la profondeur de l’analyse. Dans les pharmaceutiques, un défaut de stérilité déclenche une action immédiate. Une trace de poussière, non.

- Analyser la cause racine : C’est ici que tout se joue. La méthode des 5 Pourquoi est la plus simple : chaque réponse à « pourquoi ? » devient la prochaine question. Une autre méthode, le diagramme d’Ishikawa (ou « poisson »), cartographie toutes les causes possibles : matériel, méthode, main-d’œuvre, environnement, mesure, management. 57 % des échecs de CAPA viennent d’une analyse de cause racine superficielle, selon la FDA.

- Planifier la solution : Pas de vague « on va améliorer ». La solution doit être précise : « Remplacer le capteur de pression modèle X par le modèle Y, calibré toutes les 72 heures, avec vérification par le technicien A. » Chaque action doit avoir un responsable, une date limite, et une méthode de vérification.

- Implémenter la solution : Appliquer la solution sur le terrain. Pas seulement dans un document. Mettre à jour les procédures, former les équipes, installer le nouveau capteur. Tout doit être enregistré.

- Vérifier l’efficacité : C’est la dernière étape, mais la plus importante. Après 3 cycles de production, vérifiez : le taux de défauts a-t-il baissé de plus de 50 % ? Les tests de contrôle montrent-ils une stabilité ? Sans cette vérification, vous n’avez pas fait d’action corrective. Vous avez fait une correction.

Les erreurs qui coûtent cher

61 % des entreprises inspectées par la FDA en 2022 ont échoué à prouver qu’elles avaient empêché la récurrence d’un défaut. Pourquoi ? Parce qu’elles ont confondu l’action avec la documentation.

Voici les trois erreurs les plus fréquentes :

- Ne pas impliquer les bonnes personnes : Une action corrective ne se fait pas en salle de réunion avec seulement le service qualité. Il faut le chef de ligne, l’ingénieur maintenance, le fournisseur, le technicien qui a vu le défaut pour la première fois. 92 % des auditeurs ISO 13485 insistent sur les équipes pluridisciplinaires.

- Ne pas mesurer l’effet : Dire « ça a l’air mieux » ne suffit pas. Il faut des chiffres : taux de rejet avant et après, temps d’arrêt réduit, nombre de réclamations clients. Sans données, vous ne pouvez pas prouver que la solution a marché.

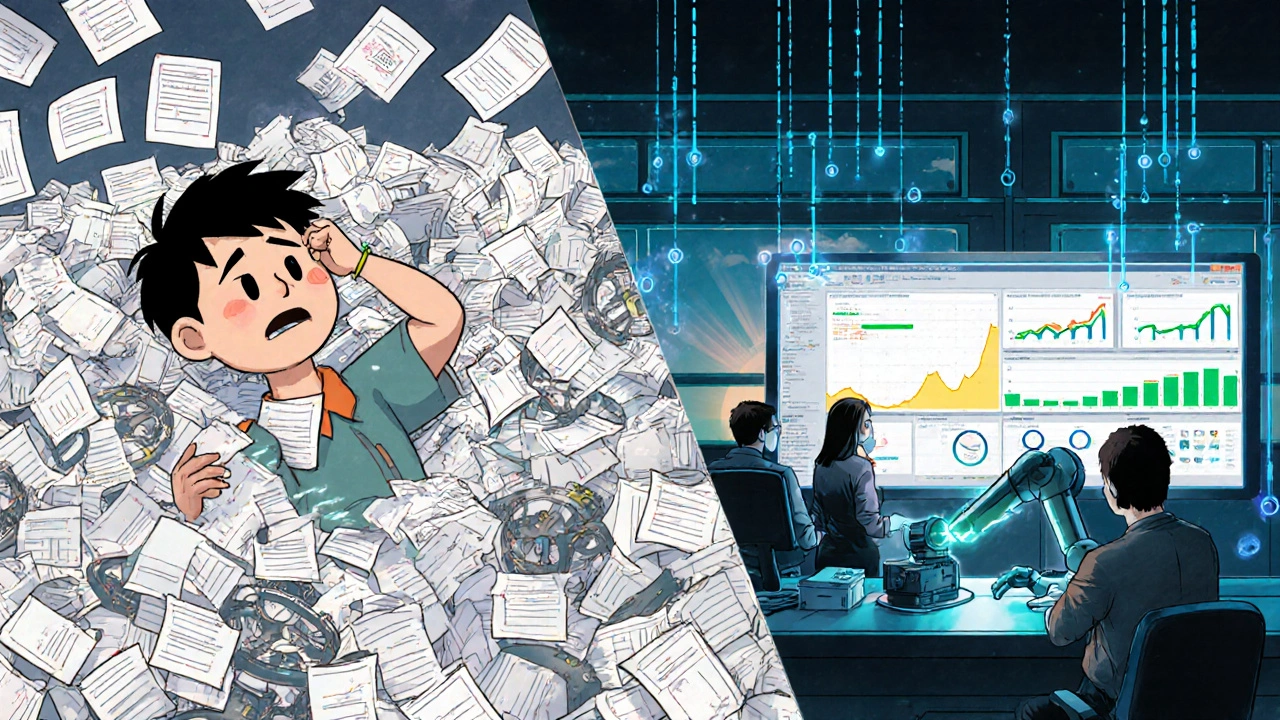

- Surdocumenter sans automatiser : Un CAPA peut générer 47 pages de documents par incident, selon des fabricants sur Reddit. C’est épuisant. Les entreprises les plus efficaces utilisent des logiciels intégrés qui automatisent les alertes, les notifications et les validations. Cela réduit le temps de documentation de 41 %.

Les différences entre correction, action corrective et action préventive

Beaucoup pensent que ces trois termes sont interchangeables. Ce n’est pas vrai. Voici la différence claire :

| Type d’action | Objectif | Exemple | Documentation requise |

|---|---|---|---|

| Correction | Réparer l’effet immédiat | Retirer une pièce défectueuse d’un lot | Minimale (note dans un registre) |

| Action corrective | Éliminer la cause racine d’un problème existant | Changer la méthode de soudage après 12 pièces défectueuses | Élevée (procédure, formation, vérification) |

| Action préventive | Éviter un problème qui n’a pas encore eu lieu | Installer un capteur sur une machine pour détecter une usure avant qu’elle ne cause un défaut | Élevée (analyse de risque, plan d’action) |

68 % des échecs qualité viennent de cette confusion, selon Cognidox. Si vous traitez une cause racine comme une simple correction, vous répéterez le même défaut. Et dans les secteurs réglementés, cela peut entraîner des rappels, des amendes, ou même des interdictions de vente.

Les outils qui changent la donne

Les anciens systèmes papier ou Excel sont morts. Les fabricants modernes utilisent des plateformes numériques intégrées. Ces systèmes :

- Reçoivent automatiquement les alertes des machines (ex : une pression anormale)

- Déclenchent un ticket CAPA avec les données du lot concerné

- Assignent les tâches aux bonnes personnes

- Stockent toutes les preuves (photos, vidéos, résultats de tests)

- Montrent en temps réel l’évolution du taux de défauts après l’action

Les fabricants qui utilisent l’IA pour analyser les causes racines réduisent le temps d’enquête de 52 %, selon Tulip. L’IA détecte des corrélations invisibles : par exemple, un défaut qui apparaît toujours après un changement d’équipe de nuit, ou quand la température de l’atelier dépasse 24 °C.

La FDA encourage ces systèmes. Son plan d’innovation numérique (2023) recommande les chaînes de blocs (blockchain) pour les traces d’audit. 41 % des fabricants de dispositifs médicaux testent déjà ce type de technologie.

Quand le CAPA est-il nécessaire ?

Le CAPA n’est pas adapté à tout le monde. Il est excessif pour une petite usine qui produit 50 pièces par semaine avec un taux de défaut de 1 %. Dans ce cas, une simple correction suffit.

Le CAPA devient obligatoire quand :

- Vous êtes dans les dispositifs médicaux (ISO 13485)

- Vous fabriquez des médicaments (cGMP)

- Vous fournissez l’automobile (IATF 16949)

- Vous avez plus de 5 défauts récurrents sur un même produit

- Un client a fait une réclamation formelle

Dans ces cas, ne pas avoir un CAPA fonctionnel, c’est comme conduire sans permis. La FDA a délivré 28 % de ses observations de qualité en 2023 pour des défauts de CAPA - c’est le deuxième motif le plus fréquent après la gestion des documents.

Les résultats concrets

Les entreprises qui font bien les choses voient des changements tangibles :

- 37 % de réduction du temps d’arrêt lié à la qualité

- 28 % d’amélioration de la satisfaction client

- 19 % de baisse des coûts opérationnels grâce à moins de gaspillage

- 27 % moins d’actions en marché (rappels, retraits)

- 34 % moins de pression des inspecteurs

Un fabricant d’automobiles a réduit son taux de défauts de 2,8 % à 0,4 % en 18 mois. Son secret ? Il a dédié 15 % du temps de son équipe qualité à la qualité - pas à remplir des formulaires, mais à analyser, tester, et former.

Que faire maintenant ?

Si vous êtes dans un secteur réglementé, votre CAPA n’est pas un luxe. C’est une nécessité. Voici ce que vous pouvez faire dès aujourd’hui :

- Choisissez un défaut récurrent. Pas le plus gros, mais le plus fréquent.

- Assemblez une équipe de 3 personnes : un opérateur, un technicien, un responsable qualité.

- Utilisez la méthode des 5 Pourquoi. Écrivez chaque réponse sur un post-it.

- Proposez une action concrète, avec un responsable et une date.

- Surveillez le taux de défaut pendant 3 semaines. Si ça baisse, c’est bon. Si non, recommencez.

Vous n’avez pas besoin d’un logiciel coûteux pour commencer. Vous avez besoin de rigueur. Et d’une seule conviction : corriger n’est pas suffisant. Il faut réparer la cause.

Quelle est la différence entre une correction et une action corrective ?

Une correction répare l’effet immédiat d’un défaut - par exemple, retirer une pièce cassée d’un lot. Une action corrective cherche et élimine la cause racine du problème - comme changer un outil défectueux ou former les opérateurs. La correction est rapide, mais le défaut revient. L’action corrective est plus longue, mais elle empêche la récurrence.

Pourquoi les actions correctives échouent-elles souvent ?

Elles échouent surtout parce qu’on traite les symptômes, pas la cause. 61 % des entreprises inspectées par la FDA n’ont pas pu prouver qu’elles avaient empêché le défaut de revenir. Autres causes fréquentes : une analyse de cause racine trop superficielle, une équipe trop restreinte, ou une vérification non mesurée. Sans données concrètes avant et après, ce n’est pas une action corrective, c’est un exercice administratif.

Faut-il toujours utiliser un logiciel pour le CAPA ?

Non, mais c’est fortement recommandé. Un logiciel réduit le temps de documentation de 41 %, évite les oublis, et permet de suivre l’efficacité en temps réel. Pour une petite entreprise, un tableau Excel bien structuré peut suffire au début. Mais dès que vous avez plus de 5 actions en cours simultanément, un système numérique devient indispensable pour rester organisé et conforme.

Quels secteurs exigent le plus de rigueur dans les actions correctives ?

Les secteurs réglementés : les dispositifs médicaux (ISO 13485), les pharmaceutiques (cGMP), et l’aéronautique. Dans ces domaines, un défaut peut mettre une vie en danger. 82 % des fabricants de dispositifs médicaux ont un système CAPA formel, contre seulement 49 % dans la fabrication générale. La pression réglementaire y est beaucoup plus forte, et les inspections plus fréquentes.

Combien de temps faut-il pour voir les résultats d’une action corrective ?

Les résultats doivent être vérifiés après au moins 3 cycles de production. Pour un produit fabriqué quotidiennement, cela signifie 3 semaines. Pour un produit avec une production hebdomadaire, cela peut prendre 3 mois. L’efficacité se mesure par la réduction du taux de défauts - pas par des témoignages. Si le taux ne baisse pas de plus de 50 %, la solution n’est pas bonne, ou la cause racine n’a pas été trouvée.

manon bernard

novembre 28, 2025 AT 11:50Je vois trop d'entreprises qui font du CAPA comme un rituel administratif. On remplit les cases, on met des PDF dans un dossier, et on oublie. La vraie question, c'est pas « on a fait l'action ? » mais « on a vraiment changé quelque chose ? »

Le jour où on arrêtera de mesurer la paperasse et qu'on mesurera la qualité réelle, on avancera.

Je travaille dans une PME, on n'a pas de logiciel coûteux. On a un tableau Excel, un post-it et trois personnes qui osent dire « ça marche pas ». C'est suffisant.

Louise Marchildon

novembre 29, 2025 AT 08:27Je suis tellement contente de voir quelqu’un parler de ça sans jargon !

La plupart des formations sur le CAPA, c’est du vent. On apprend à remplir des formulaires, pas à résoudre des problèmes.

Je viens de lancer une petite action corrective sur notre ligne de remplissage - juste avec 5 pourquoi et un café partagé avec l’opérateur. Le taux de défaut a baissé de 60 % en 10 jours.

La solution n’est jamais dans le bureau du responsable qualité. Elle est sur le sol de l’atelier.

Beatrice De Pascali

novembre 29, 2025 AT 18:30Vous croyez que c’est compliqué ?

Non. C’est juste que les cadres ont peur de l’humain.

Le vrai problème, c’est pas les machines. C’est que personne n’ose dire à un manager « tu as mal formé ton équipe ».

On préfère changer un capteur que de remettre en question la hiérarchie.

Et puis on s’étonne que le défaut revienne.

La culture d’entreprise est le vrai CAPA. Le reste, c’est du décor.

Melting'Potes Melting'Potes

novembre 29, 2025 AT 20:53Vous parlez de 5 Pourquoi ? C’est du baby CAPA pour les amateurs.

La vraie analyse de cause racine, c’est la méthode FMEA + DOE + SPC en boucle fermée avec validation statistique à 95 % de confiance.

Si vous n’avez pas un modèle de régression linéaire avec contrôle de la variance résiduelle, vous n’avez pas fait d’action corrective. Vous avez fait une correction. Et vous êtes en non-conformité majeure selon ISO 13485:2016 §8.5.2.

Je vois ça tous les jours dans les audits. Vous êtes en danger.

Pascal Danner

novembre 30, 2025 AT 01:07Je suis ingénieur maintenance, et je veux juste dire... merci.

On passe notre temps à réparer des machines, et personne ne nous écoute quand on dit « c’est pas la machine, c’est le process ». C’est la première fois que je vois quelqu’un dire ce que je pense depuis 12 ans.

On a fait une action corrective sur un soudeur qui n’était pas formé... et on a réduit les défauts de 70 %.

Je suis ému. Merci encore.

Et si vous avez un modèle de fiche CAPA simple, je veux bien le voir 😊

Rochelle Savoie

décembre 1, 2025 AT 06:56Je déteste les gens qui vantent les « petits pas » et les « post-it ». C’est du greenwashing qualité.

Le CAPA, c’est un processus rigoureux, pas un atelier de méditation.

Si vous n’avez pas un système de traçabilité numérique, des audits internes hebdomadaires, et un DQI (Indice de Qualité Défini) validé par le DG, vous n’avez rien fait.

Et oui, je parle de vous, les PME qui pensent que « ça va aller ».

La FDA ne rigole pas. Vous allez être sanctionnés. Et vous ne le méritez pas. Vous êtes irresponsables.

marc f

décembre 2, 2025 AT 19:05Je travaille dans l’aéronautique. On a un CAPA pour un boulon qui n’était pas bien serré.

On a passé 3 mois à analyser, former, tester, documenter.

Le résultat ? Le boulon est toujours serré à la main. Mais maintenant, on a une checklist, une vidéo de formation, et un capteur de couple.

La différence ? On ne l’a plus jamais eu.

Le CAPA, c’est pas de la bureaucratie. C’est de la protection. Pour les clients. Pour les équipes. Pour nous-mêmes.

Olivier Rieux

décembre 3, 2025 AT 19:36Les 5 Pourquoi ? C’est de la poésie pour les ingénieurs naïfs.

La vraie cause racine, c’est toujours le management.

Qui a décidé de réduire le budget formation ? Qui a supprimé les pauses qualité ? Qui a mis la pression sur la productivité au détriment de la fiabilité ?

Les machines ne se trompent pas. Les gens non plus. Ce sont les systèmes qui les poussent à se tromper.

Vous voulez un vrai CAPA ? Commencez par licencier le directeur qui croit que « la qualité, c’est le service qualité ».

Camille Soulos-Ramsay

décembre 5, 2025 AT 08:38Et si tout ça, c’était un piège ?

Et si les normes, les audits, les logiciels, c’était juste pour faire payer les fournisseurs de logiciels ?

Je vous dis : il n’y a pas de « cause racine ». Il y a juste la pression du marché, la peur de perdre des contrats, et la volonté de contrôler tout ce qui bouge.

On fait des CAPA pour avoir l’air sérieux, pas pour être meilleurs.

La qualité, c’est un mythe vendu par les consultants.

Les vrais artisans, eux, ils font bien leur boulot, sans logiciel, sans post-it, sans audit.

Et ils sont les seuls à produire quelque chose de sincère.

Valery Galitsyn

décembre 5, 2025 AT 10:34On parle de « réparer la cause », mais personne ne parle de la cause première : la déshumanisation du travail.

Quand un opérateur est traité comme une pièce de rechange, il ne voit plus la pièce qu’il fabrique. Il ne la respecte plus.

La cause racine du défaut, c’est l’absence de dignité.

On peut changer des capteurs, des procédures, des logiciels... mais tant qu’on traitera les humains comme des machines, le défaut reviendra.

La qualité commence par le respect. Pas par le process.

Geneviève Martin

décembre 6, 2025 AT 09:40Je trouve ça magnifique, cette idée que corriger n’est pas suffisant. C’est comme de soigner la fièvre sans traiter l’infection.

Je suis enseignante en gestion de la qualité, et je dis toujours à mes étudiants : « Si tu peux décrire l’action corrective avec trois mots, tu n’as pas compris. »

Elle doit être vivante. Elle doit avoir une histoire. Elle doit avoir un nom. Un visage. Le technicien qui a vu le défaut. Le chef d’équipe qui a osé le dire. Le fournisseur qui a changé son process parce qu’on lui a parlé, pas parce qu’on lui a envoyé un rappel.

Le CAPA, c’est pas un document. C’est une relation.

Et quand les relations changent, les choses changent aussi.

Christine Schuster

décembre 7, 2025 AT 08:27Je suis ravie de voir que certains parlent de l’humain dans le CAPA.

Je travaille dans une usine de pièces pour enfants. Un défaut, c’est pas juste un chiffre. C’est un risque pour un petit.

On a lancé une réunion mensuelle avec les opérateurs, les mamans qui travaillent ici, et même un pédiatre pour nous rappeler pourquoi on fait ça.

Le taux de défaut a baissé. Mais ce qui m’a touchée, c’est qu’on a vu des équipes s’entraider pour la première fois.

La qualité, ce n’est pas une norme. C’est une communauté.

Xavier Haniquaut

décembre 8, 2025 AT 02:50Je viens d’appliquer les 5 pourquoi sur un défaut de peinture. J’ai posé la question 5 fois. La 5e réponse, c’était : « parce que personne n’a vérifié la température du local ».

On a mis un thermomètre. Et c’est tout.

Ça a coûté 12 euros.

Et le défaut a disparu.

Parfois, la solution la plus puissante, c’est la plus simple.

Et on n’a pas eu besoin d’un logiciel.

Olivier Rault

décembre 8, 2025 AT 16:21Je suis un peu perdu avec tout ça, mais j’aime bien l’idée de ne pas juste jeter la pièce.

Je travaille dans une petite usine de pièces pour machines à café. On a un défaut récurrent sur les couvercles.

On a juste changé le fournisseur de plastique. Et ça a marché.

Je pensais que c’était une correction. Mais si on a changé le fournisseur parce qu’on a trouvé qu’il n’était pas testé... c’est une action corrective ?

Je veux juste être sûr que j’ai bien compris 😊

Xandrine Van der Poten

décembre 9, 2025 AT 17:06La vraie question n’est pas comment corriger.

C’est pourquoi on attend qu’il y ait un défaut pour agir.

On parle de prévention comme si c’était un luxe.

Et pourtant, c’est la seule chose qui évite les crises.

Je me demande si on ne confond pas la réaction avec la sagesse.